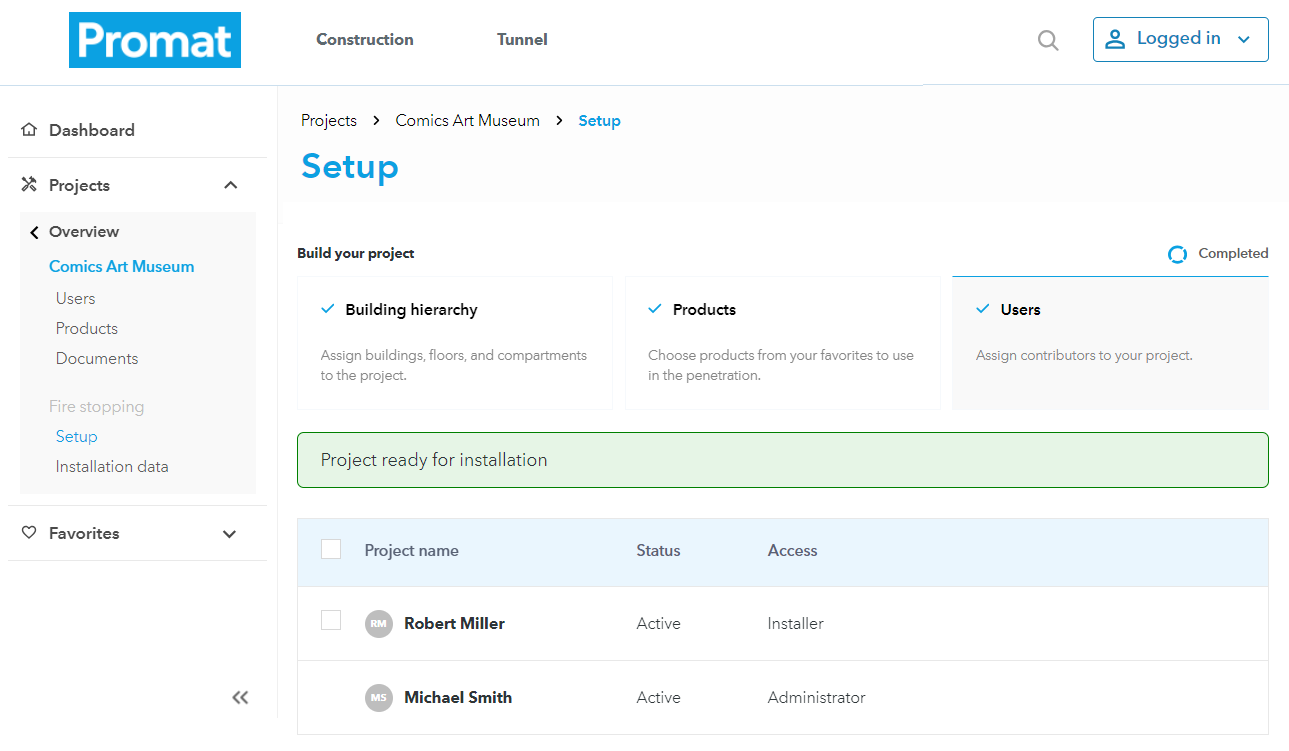

3-staps installatie

Gebouwhiërarchie maken, producten toevoegen, installateurs uitnodigen

Om kwaliteitsvolle producten te garanderen, rekenen we op verschillende gemotiveerde teams die elke dag het beste van zichzelf geven. Om hen te ondersteunen investeren we in onze site door onder andere in te zetten op duurzaamheid (WKK), productoptimalisatie (R&D) efficiëntie en veiligheid (nieuw magazijn). Ontdek er hier alles over en leer meer over het productieproces van onze calciumsilicaatplaten!

Promat beschikt over 17 fabrieken wereldwijd en heeft activiteiten in Europa, Zuid-Amerika en Azië-Pacific. Het belangrijkste onderzoeks- en ontwikkelingslaboratorium van het bedrijf is gevestigd in Tisselt, België. Het ITC (Innovation and Technology Centre) is een hooggekwalificeerd team met verschillende vaardigheden en ontwikkelt nieuwe producten, nieuwe generaties van bestaande producten en verbetert de kwaliteit van de producten die in de verschillende fabrieken over de hele wereld worden vervaardigd. Dankzij onze lange geschiedenis van innovatie en expertise in passieve brandbescherming blijven we baanbrekende producten ontwikkelen die gericht zijn op het verbeteren van de veiligheid, het bieden van levenskwaliteit en gemoedsrust voor de gebruikers van gebouwen.

Naast het ITC hebben we ook een goed draaiende fabriek op de site te Tisselt. De fabriek is gebouwd volgens het “product focussed factory” principe, waarbij onze focus te Tisselt voornamelijk op het vervaardigen van Promat platen ligt. We zetten in op grondstoffen, voorbehandeling, voorbereiding, doseringen en mengsels, halffabricaten, afwerking, verpakking, opslag en verzending. Concreet gaan we als volgt te werk.

De focus van onze Promat fabriek ligt voornamelijk op het vervaardigen van brandwerende platen. Met de 7 hydraulische persen in de fabriek hebben we de nodige flexibiliteit om tegelijkertijd verschillende plaatdiktes en plaattypes te produceren. Door de jaren heen zijn we goed op weg geraakt om de plant op verschillende manieren duurzamer te maken.

Wordt u graag op de hoogte gehouden over het reilen en zeilen in onze fabriek? Volg dan zeker onze LinkedInpagina Promat Benelux.

Promat ontwikkelde twee online tools. Met de Selector App vindt u het perfecte Fire Stopping product. De Promat Structural Protection Calculator is geschikt om de beschikbare Promat-oplossingen te vinden voor de bescherming van staal tegen brand.

Vind alle product datasheets, prestatieverklaringen, installatiehandleidingen, brochures, … die u nodig heeft om de klus te klaren.

Volg Promat Benelux op